Generar archivos de CAD a partir del escaneado 3D

Generar archivos de CAD a partir del escaneado 3D

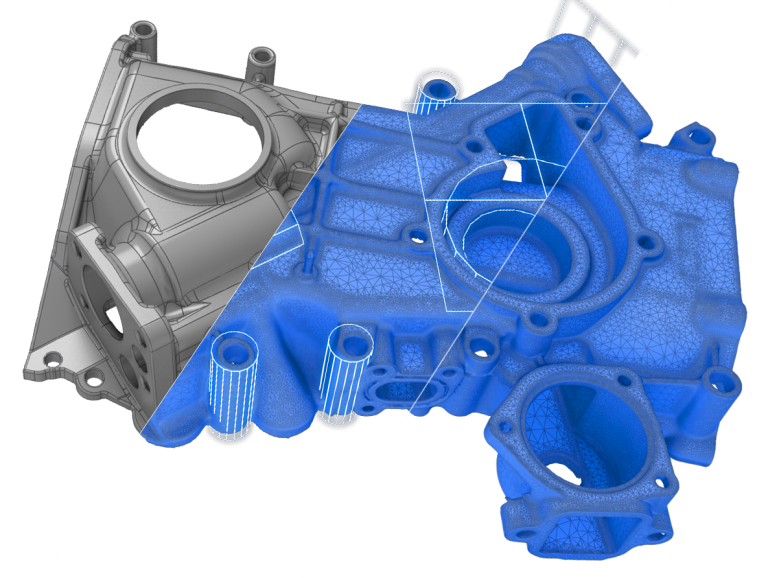

El software de CAD es un elemento clave para reducir el tiempo de producción de un producto, y por lo tanto, agilizar el lanzamiento al mercado sin renunciar en absoluto a obtener una calidad mejorada. El escaneado 3D brinda la oportunidad de generar archivos de modelo CAD precisos de objetos físicos de manera rápida y sencilla.

Los escáneres 3D portátiles se convierten en indispensables para quien busque obtener el mejor fichero CAD utilizando el menor tiempo posible en el proceso. El escaneado 3D evita que los ingenieros tengan que hacer uso de prácticas antiguas para obtener la información del objeto, o los archivos CAD de sus propios productos. Pueden comenzar desde ese archivo obtenido con el escaneado 3D y usar un software diferente para desarrollar y/o inspeccionar nuevos productos.

Para pasar de los escaneados 3D a CAD, los ingenieros pueden elegir entre 3 rutinas de trabajo distintas:

- Software CAD

- Software completo de ingeniería inversa (RE)

- Software de escaneado a CAD

Cada una de estas rutinas ofrece ventajas y desventajas, que pasaremos a estudiar a a continuación. La mejor opción dependerá de las necesidades específicas del ingeniero, la frecuencia de uso y el presupuesto disponible.

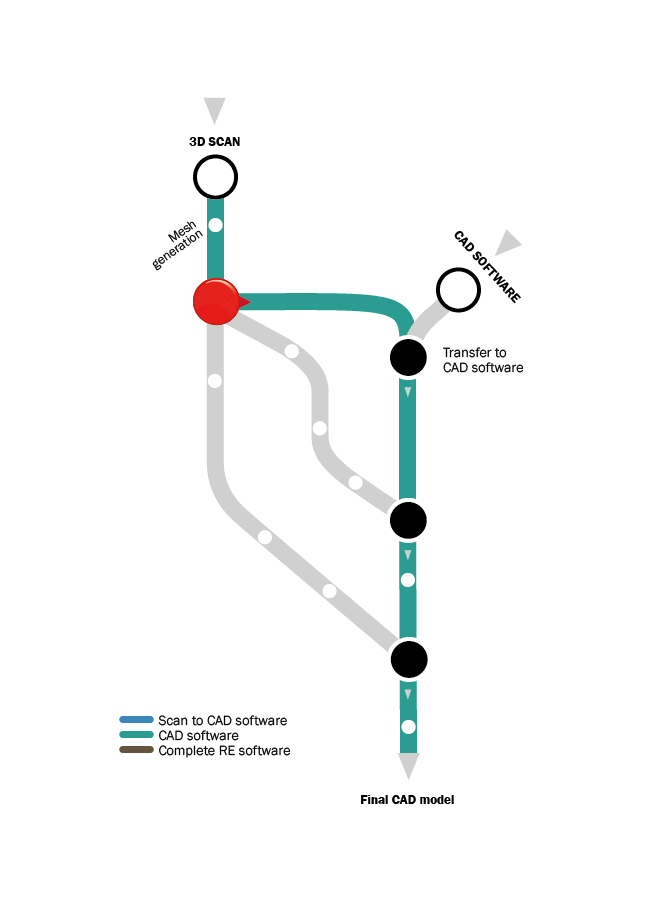

Software de CAD:

Software de CAD:

En esta opción, el trabajo se realiza directamente en el software CAD, donde se importa el archivo CAD. stl, se limpia y se alinea la malla. Una vez que la información del escaneado 3D está limpia y la malla alineada, se extraen las medidas y las características de la pieza, para obtener el modelo de CAD final.

Los pros del software de CAD:

El árbol del historial se guarda en el software CAD. Si se modifica una característica (por ejemplo, el aumento o la disminución de las dimensiones de un orificio), todas las características relacionadas se actualizarán sin tener que rehacer nada.

Los contras del software:

En comparación con otro software, el software CAD es muy limitado, ya que sólo limpia la malla, elimina ruidos y rellena orificios. Y también hace la alineación. Algunos software CAD ni siquiera permiten editar la malla y sólo se pueden usar como referencia visual.

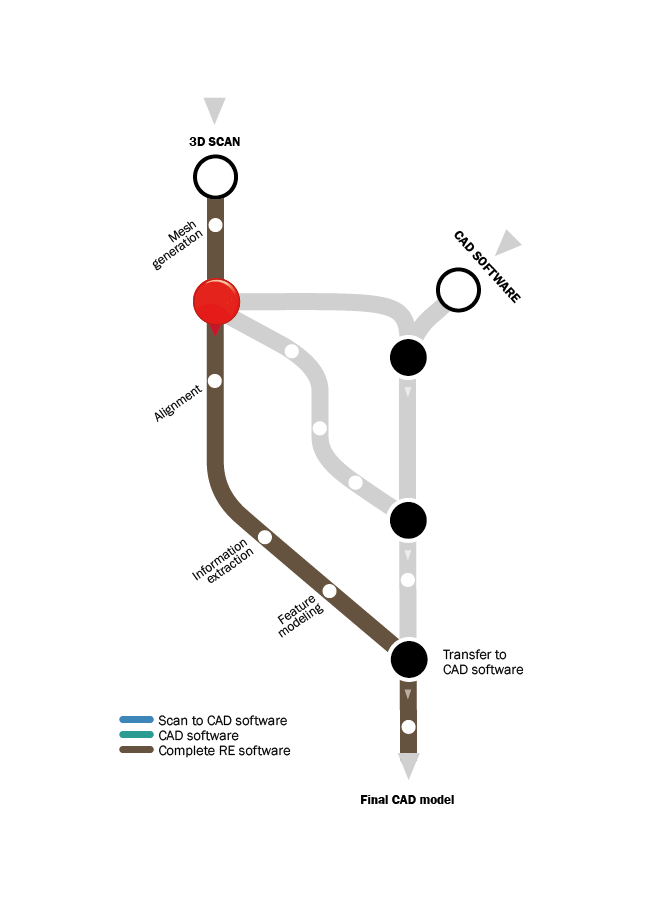

2. Software completo de ingeniería inversa:

2. Software completo de ingeniería inversa:

Este flujo de trabajo se inicia en el software de ingeniería inversa (RE), donde la malla se crea, se edita y se alinea. Una vez que el escaneado está limpio y alineado con el sistema de coordenadas deseado, se extraen las características dimensionales. Las operaciones CAD (modelado de características) se realizan en el software de RE antes de transferir el modelo sólido al software de CAD y obtener el modelo de CAD final.

Los pros del software completo de ingeniería inversa:

El software de RE ofrece funcionalidades de alto rendimiento para la edición y alineación de las mallas. El árbol de historial se puede transferir del software completo de RE al software de CAD.

Los contras del software completo:

El software de CAD y de RE pueden tener problemas de incompatibilidad y la transferencia del árbol del historial podría no ser tan eficaz como se desearía.

Es precio es más elevado que un software de CAD

Los usuarios de CAD deben aprender cómo usar un nuevo software con diferentes características.

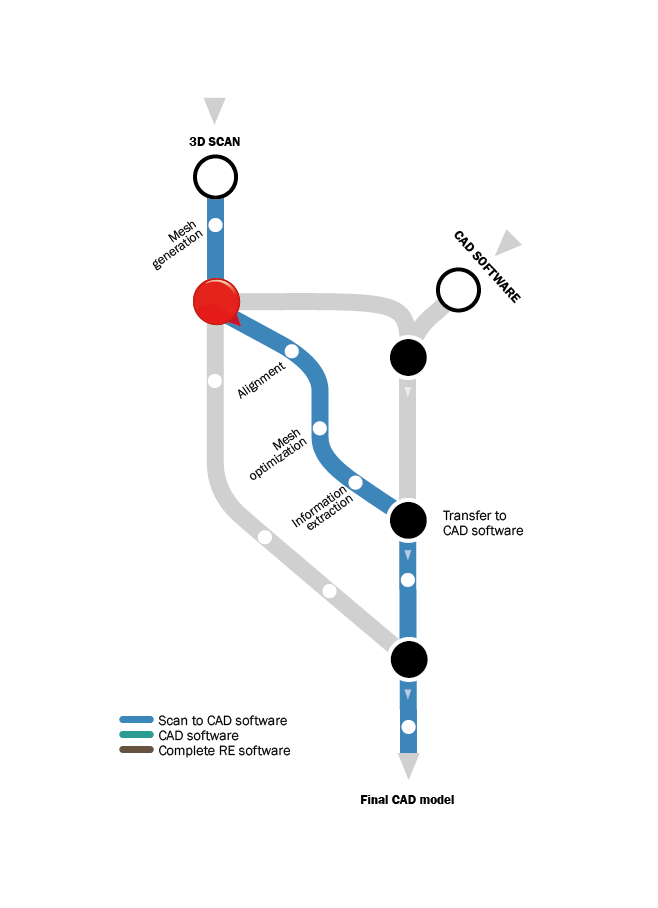

3. Software de escaneado a CAD

3. Software de escaneado a CAD

Con esta opción, a la vez que la malla se ha generado, alineado y optimizado; las características dimensionales se extraen a través de entidades geométricas, secciones transversales y parches de superficie (para formas orgánicas). Posteriormente, estas entidades pueden transferirse al software de CAD y pueden usarse como datos de referencia en los cuales se basará el modelado de la pieza. Un último paso, el de validación (comparación del modelo de CAD resultante con la malla) completa este flujo de trabajo y da como resultado el modelo de CAD final.

Lo pros del software de escaneado a CAD:

Esta opción de puente es menos costosa que el software completo de RE y es simple y fácil de usar. -El software de puente de escaneado a CAD permite a los usuarios de CAD acceder al software de CAD más rápidamente.

Los contras del software de escaneado:

Aveces implica alternar entre aplicaciones cuando se necesitan características adicionales.

AsorCAD ofrece asesoramiento integral para que su empresa encuentre las soluciones 3D para sus necesidades concretas de producción. Dispone de los medios y los técnicos especialistas más cualificados para dar el mejor servicio. Eficaz y sencillo.

Artículo basado en una publicación del 29/11/2018 de Stefany Benjumea en el blog de www.creaform3d.com