mejoras en el sector aeroespacial

mejoras en el sector aeroespacial

Mejoras en la calidad y velocidad de las inspecciones de las piezas en el sector aeroespacial

Mejoras en la calidad y velocidad de las inspecciones de las piezas en el sector aeroespacial

Alphacasting, empresa fundada en 1991 y con sede en Canadá y los EEUU, rápidamente se ha convertido en un líder en inversiones de fundición de precisión, ya que conbina más de 120 tipos diferentes de aleaciones, incluidos aluminio, acero inoxidable, acero al carbono, bronce, titanio y otras aleaciones exóticas.

La compañía se especializa en la producción de fundiciones innovadoras y modernas paar diversos sectores, entre ellos, el de transporte aeroespacial. Alphacasting se ha forjado un areputación admirable por la calidad, la precisión, la confiabilidad, el cumplimiento y las entregas puntuales de todos los proyectos de fundición de sus clientes. Sin lugar a dudas, es su compromiso con los altos estándares lo que permitió a Alphacasting perfeccionar un riguroso sistema de control de calidad para inspecconar todas las piezas de fábrica.

El desafío

Alphacasting usa herramientas tradicionales, como CMM convencionales filjas, sistemas de inspección por rayos X, calibradores y posicionadores, para realizr inspecciones de control de calidad de las piezas que fabrica.

De todos modos, según Steven Kennerknecht, vicepresidente de Ingeniería Alphacasting, resultaba difícil obtener rápidamente la información correcta cada vez que debíamos inspeccionar una pieza.

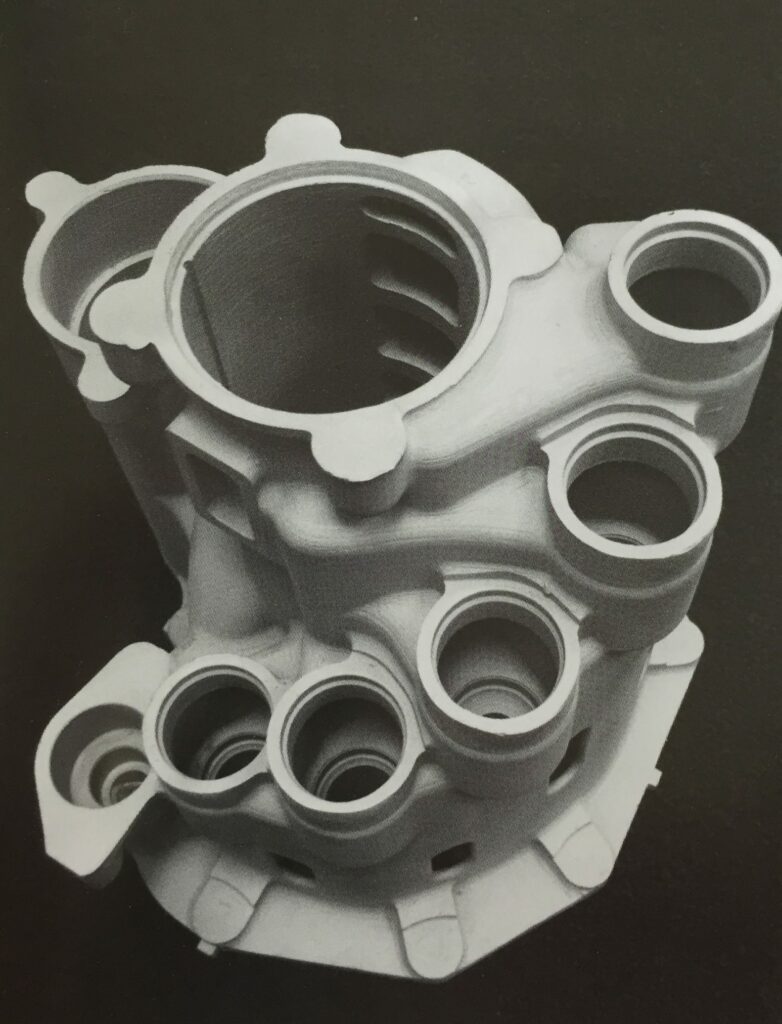

En especial, porque el desarrollo de una fundición de aluminio reciente para la bomba de lubricación y recuperación del motor Passport del avión de negocios a reacción ultragrande Bombardier Global Express duraría varios meses, lo que supondría múltiples iteraciones prara corregir los elementos del proceso de fabricación y así favricar la pieza exactamente de acuerdo con las especificaciones. Debido al gran número de iteraciones, era necesario encontrar un nuevo enfoque para reducir el tiempo de desarrollo y garantizar la perfección en la calidad de las piezas.

«Es importante analizar cada iteración durante el desarrollo de una nueva fundición – en especiañ, si se trata de una tan compleja como en este caso- para comprender mejor el impacto de los cambios anteriores y determinar qué modificaciones se deben implementar para la siguiente iteración», explicó Steven. el tiempo necesario para el montaje, lalentitud y la falta de informaciónde alta calidad de los métodos tradicionales no nos permitían cumplir nuestro objetivo.»

El desafío

Alphacasting usa herramientas tradicionales, como CMM convencionales filjas, sistemas de inspección por rayos X, calibradores y posicionadores, para realizr inspecciones de control de calidad de las piezas que fabrica.

De todos modos, según Steven Kennerknecht, vicepresidente de Ingeniería Alphacasting, resultaba difícil obtener rápidamente la información correcta cada vez que debíamos inspeccionar una pieza.

En especial, porque el desarrollo de una fundición de aluminio reciente para la bomba de lubricación y recuperación del motor Passport del avión de negocios a reacción ultragrande Bombardier Global Express duraría varios meses, lo que supondría múltiples iteraciones prara corregir los elementos del proceso de fabricación y así favricar la pieza exactamente de acuerdo con las especificaciones. Debido al gran número de iteraciones, era necesario encontrar un nuevo enfoque para reducir el tiempo de desarrollo y garantizar la perfección en la calidad de las piezas.

«Es importante analizar cada iteración durante el desarrollo de una nueva fundición – en especiañ, si se trata de una tan compleja como en este caso- para comprender mejor el impacto de los cambios anteriores y determinar qué modificaciones se deben implementar para la siguiente iteración», explicó Steven. el tiempo necesario para el montaje, lalentitud y la falta de informaciónde alta calidad de los métodos tradicionales no nos permitían cumplir nuestro objetivo.»

Entrada en escena de Creaform

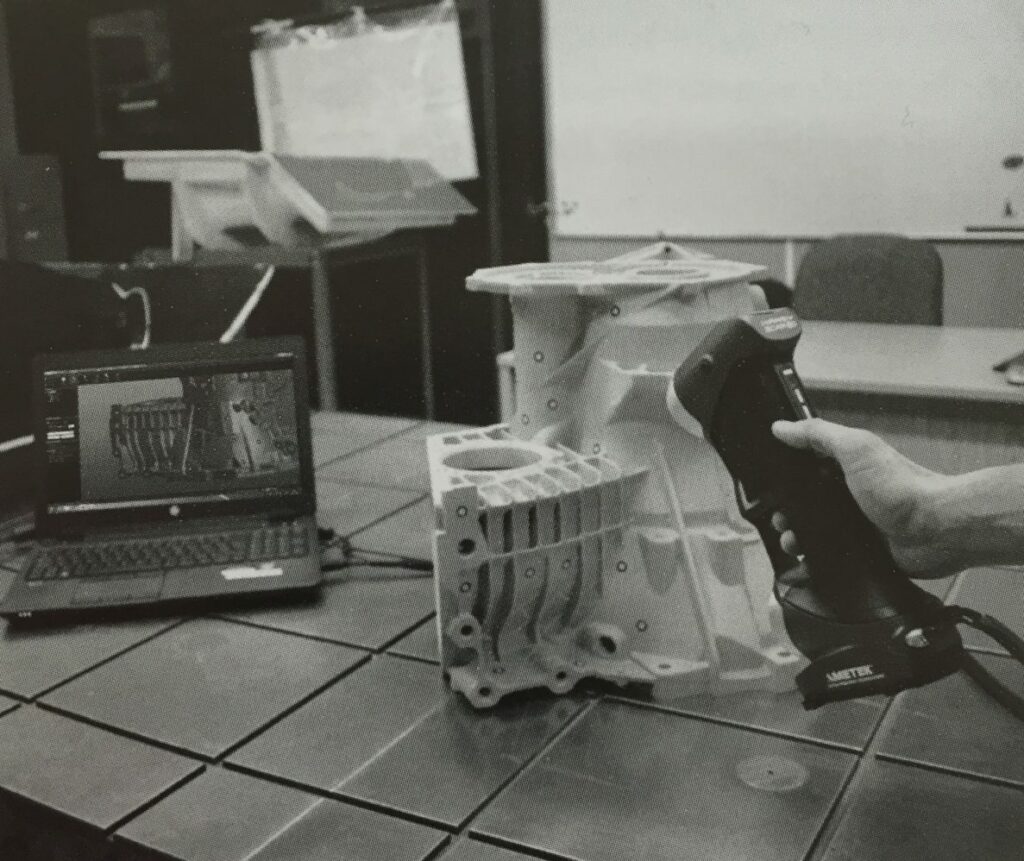

Alphacasting recurrió a los escáneres 3D y a los servicios de metrología de Creaform para el proyecto Bombardier. La compañía usa los escáneres HandySCAN 700 portátiles de metrología desarrollados específicamente para los fabricantes entendidos en la materia que desean llevar a cabo inspecciones altamente precisas y confiables en sectores, concretamente, el aeroespacial, donde no se puede poner en riesgola perfección del control de calidad.

Además, Alphacastimg trabajó en estrecha relación con el experimentado equipo de los servicios de metrología 3D de Creaform para llevar a cabo las inspecciones de la superficie. «El equipo usó la herramienta HandySCAN 3D para analizar toda la fundición muy rápidamente. La tarea de completar el informe de inspección y de la superficie en su totalidad era algo verdaderamente fundamental para comprender los cambios que debían implementarse y, también, para asegurarnos de que haya material suficiente antes del proesamiento mecánico. La calidad de los datos analizados nos permitió tomar mejores decisiones y reducir el tiempo de desarrollo», agregó Steven.

Además, el profesionalismo y la experiencia del equipo de servicios de metrología 3D de Crefaorm no pasaron desapercibidos. «Nos brindaron la información de calidad que necesitbamos a tiempo. No sólo nos impresionó la rapidez con la que lograron la configuración, el análisis y el informe, sino también sus aptitudes y destrezas para realizar un correcto análisis y por primera vez»

Entrada en escena de Creaform

Alphacasting recurrió a los escáneres 3D y a los servicios de metrología de Creaform para el proyecto Bombardier. La compañía usa los escáneres HandySCAN 700 portátiles de metrología desarrollados específicamente para los fabricantes entendidos en la materia que desean llevar a cabo inspecciones altamente precisas y confiables en sectores, concretamente, el aeroespacial, donde no se puede poner en riesgola perfección del control de calidad.

Además, Alphacastimg trabajó en estrecha relación con el experimentado equipo de los servicios de metrología 3D de Creaform para llevar a cabo las inspecciones de la superficie. «El equipo usó la herramienta HandySCAN 3D para analizar toda la fundición muy rápidamente. La tarea de completar el informe de inspección y de la superficie en su totalidad era algo verdaderamente fundamental para comprender los cambios que debían implementarse y, también, para asegurarnos de que haya material suficiente antes del proesamiento mecánico. La calidad de los datos analizados nos permitió tomar mejores decisiones y reducir el tiempo de desarrollo», agregó Steven.

Además, el profesionalismo y la experiencia del equipo de servicios de metrología 3D de Crefaorm no pasaron desapercibidos. «Nos brindaron la información de calidad que necesitbamos a tiempo. No sólo nos impresionó la rapidez con la que lograron la configuración, el análisis y el informe, sino también sus aptitudes y destrezas para realizar un correcto análisis y por primera vez»